Glassdesign må vurderes grundig: produktmodelleringskonsept (kreativitet, mål, formål), produktkapasitet, type fyllstoff, farge, produktkapasitet osv. Til slutt er designintensjonen integrert med glassflaskeproduksjonsprosessen, og den detaljerte tekniske indikatorer bestemmes.La oss se hvordan en glassflaske ble utviklet.

Kundespesifikke krav:

1. Kosmetikk – Essensflasker

2. Gjennomsiktig glass

3. 30ml fyllingskapasitet

4, rundt, slankt bilde og tykk bunn

5. Den vil være utstyrt med en dropper og har en indre plugg

6. Når det gjelder etterbehandling, er spraying nødvendig, men den tykke bunnen av flasken må skrives ut, men merkenavnet må fremheves.

Følgende forslag er gitt:

1. Fordi det er et high-end produkt av essens, anbefales det å bruke høyhvitt glass

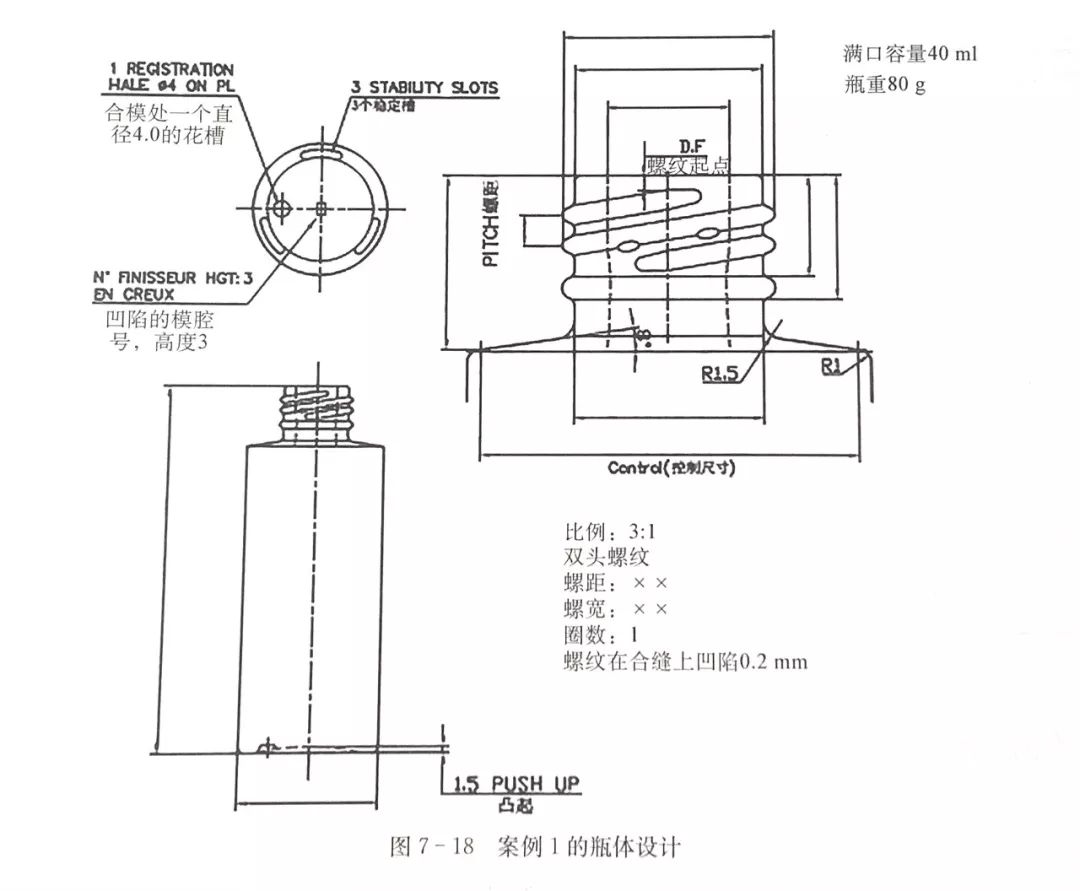

2. Tatt i betraktning at fyllingskapasiteten må være 30 ml, bør den fulle munnen ha minst 40 ml kapasitet

3. Vi anbefaler at forholdet mellom diameteren og høyden på glassflasken er 0,4, fordi hvis flasken er for slank, vil det føre til at flasken lett helles under produksjonsprosessen og fyllingen.

4. Med tanke på at kundene trenger tykk bunndesign, tilbyr vi et vekt-til-volum-forhold på 2.

5. Med tanke på at kunden må utstyres med dryppvanning, anbefaler vi at flaskemunningen utformes med skrutenner.Og fordi det er en indre plugg som skal matches, er den indre diameterkontrollen av flaskemunningen veldig viktig.Vi ba umiddelbart om de spesifikke tegningene av den indre pluggen for å bestemme den indre diameterkontrolldybden.

6. For etterbehandling, med hensyn til kundenes krav, anbefaler vi gradientsprøyting fra topp til bEtter å ha kommunisert med kunder, lage spesifikke produkttegninger, silketrykk tekst og bronzing logo.

Etter å ha kommunisert med kunder, lag spesifikke produkttegninger

Når kunden bekrefter produkttegningen og starter formdesignet umiddelbart, må vi være spesielt oppmerksomme på følgende punkter:

1. For den første formdesignen bør overskuddskapasiteten være så liten som mulig, for å sikre tykkelsen på bunnen av flasken.Samtidig er det også nødvendig å ta hensyn til den tynne skulderen, så skulderdelen av den foreløpige formen må utformes for å være så flat som mulig.

2. For formen på kjernen er det nødvendig å gjøre kjernen så rett som mulig fordi det er nødvendig å sikre at den innvendige glassfordelingen til den rette flaskemunningen samsvarer med den påfølgende indre pluggen, og det er også nødvendig å sørg for at den tynne skulderen ikke kan være forårsaket av den rette kroppen til den for lange kjernen.

I henhold til formdesignet vil et sett med former bli laget først, hvis det er en dobbel dråpe, vil det være to sett med former, hvis det er en tre dråper, vil det være en tredelt form, og så videre.Dette settet med støpeformer brukes til prøveproduksjon på produksjonslinjen.Vi mener at prøveproduksjon er veldig viktig og nødvendig, fordi vi må bestemme under prøveproduksjonsprosessen:

1. Riktigheten av formdesign;

2. Bestem produksjonsparametere, som drypptemperatur, formtemperatur, maskinhastighet, etc.;

3. Bekreft pakkemetoden;

4. Endelig bekreftelse av kvalitetskarakter;

5. Prøveproduksjon kan følges av etterbehandlingsprøve.

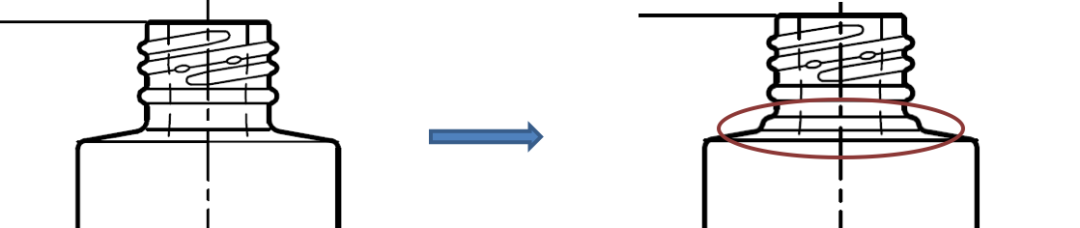

Selv om vi ga stor oppmerksomhet til glassdistribusjonen fra begynnelsen, fant vi under prøveproduksjonsprosessen at den tynneste skuldertykkelsen på noen flasker var mindre enn 0,8 mm, noe som var utenfor det akseptable området for SGD fordi vi trodde at glasstykkelsen mindre enn 0,8 mm var ikke trygt nok.Etter å ha kommunisert med kunder bestemte vi oss for å legge til et trinn til skulderdelen, noe som vil hjelpe glassfordelingen av skulderen i stor grad.

Se forskjellen på bildet nedenfor:

Et annet problem er passformen til den indre pluggen.Etter å ha testet med den endelige prøven, følte kunden fortsatt at passformen på den indre pluggen var for stram, så vi bestemte oss for å øke den indre diameteren på flaskemunningen med 0,1 mm, og designe formen på kjernen til å bli rettere.

Del av dyp prosessering:

Da vi mottok kundens tegninger fant vi ut at avstanden mellom logoen som trenger bronsering og produktnavnet nedenfor er for liten til å gjøres ved å trykke bronzingen om og om igjen, og vi må legge til en annen silkeskjerm, som vil øke produksjonskostnad.Derfor foreslår vi å øke denne avstanden til 2,5 mm, slik at vi kan fullføre den med én silketrykk og én bronsering.

Dette kan ikke bare møte kundenes behov, men også spare kostnader for kundene.

Innleggstid: Apr-09-2022